منسوجات بیبافت (Non-woven fabrics) نوعی از پارچهها هستند که از الیاف کوتاه و …

مروری بر ریسندگی با سرعت بالا (HSS) و ساختار نخهای HOY

در این سری از مقالات نفیس نخ مروری بر ریسندگی با سرعت بالا (HSS) و ساختار نخهای HOY را بررسی خواهیم کرد

پیش از مروری بر ریسندگی با سرعت بالا (HSS) و ساختار نخهای HOY بهتر است بدانید که، ذوبریسی فرآیندی است که طی آن مذاب ماده پلیمری به الیاف تبدیل میگردد. در این فرآیند کشش و حرارت بهعنوان دو عامل اساسی شناخته شدهاند که با ایجاد تغییرات در طراحی و نوع ترکیب بخشهای ایجاد کننده این دو عامل، میتوان محصولات متنوع با خصوصیات متفاوت تولید نمود. از سوی دیگر پلیمرهای مورد استفاده در فرآیند ذوبریسی باید قابلیت تحمل تغییرات اعمالشده در فرآیند را داشته باشند. تعدادی از پلیمرها نظیر پلیاسترها و پلیآمیدها بهصورت متداول تحت فرآیند ذوبریسی قرار میگیرند که در ادامه رفتار و خصوصیات الیاف پلیاستر (پلی اتیلن ترفتالات- PET) طی این فرآیند، مورد بررسی قرارگرفته است.

طی فرآیند تولید نخهای فیلامنتی پلیاستر به روش ذوبریسی، رشتههای تشکیل شده پس از عملیات اکستروژن سرد شده تا مرحله انعقاد صورت پذیرد و در نهایت جمعآوری میگردد. در چنین شرایطی، زنجیرههای مولکولی در راستای محور الیاف جهتگیری پیدا میکنند و این منجر به آغاز مرحله هستهگذاری (Nucleation) جهت تشکیل واحدهای بلوری، میگردد.

سرعت برداشت در فرآیند تولید، یکی از موارد تعیینکننده در دستهبندی و نیز خواص فیزیکی نخ تولیدشده میباشد. به طوری که سرعت در محدوده 4500 تا 6000 متر بر دقیقه، منجر به تولید نخهایی با ساختار بلوری زیاد میشود. اگرچه برای سرعتهای پایینتر، در محدوده 3500 تا 4500 متر بر دقیقه، جهتگیری مولکولی الیاف چندان زیاد نیست، اما برای ایجاد هستهگذاری و افزایش سرعت تبلور کافی است و در ادامه حتی این میزان جزئی تبلور نیز بر ساختار و خواص رنگرزی نخ نهایی تاثیرگذار است.

بررسیها نشان داده است که شرایط دما و تنش در سیستم ریسندگی بر درجه تبلور تأثیرگذار است. درجه تبلور نیز به تمامی پارامترهای فرآیند ریسندگی مانند دمای اکستروژن، سرعت خنکسازی، میزان جریان جرم در واحد زمان و ویسکوزیته پلیمر بستگی دارد. به منظور دستیابی به یکنواختی مناسب در قابلیت رنگپذیری محصول نهایی، میتوان سرعت برداشت نخ پلیاستر تا حدود 3500 متر بر دقیقه، تنظیم نمود. هرچه سرعت برداشت در سیستم بیشتر شود، سیستم به کنترل شدیدتر نیاز دارد. در این سری از مقالات نفیس نخ همراه ما باشید تا مروری بر ریسندگی با سرعت بالا (HSS) و ساختار نخهای HOY داشته باشیم. تهیه و تنظیم: نادیا رحیمی تنها

به دلیل وجود قابلیتهای گسترده در ساختار فیزیکی پلیاتیلنترفتالات (PET)، پیشرفتهای نوآورانه مختلف در راستای تولید محصولات تحت فرآیند ریسندگی با سرعت بالا (HSS-High Speed Spinning) توسعه یافته است. نتیجهی این نوع ریسندگی استحکامبخشی بر اساس ایجاد آرایشیافتگی میباشد منظور از مفهوم “استحکامبخشی توسط ایجاد آرایشیافتگی”، اعمال هر نوع تغییر در مسیر فرآیند ریسندگی است که منجر به افزایش درجه آرایشیافتگی در ماکرومولکول های پلیمری و ایجاد استحکام در الیاف میگردد، از جمله فرآیند ریسندگی با سرعت بالا و اعمال کشش.

با توجه به سطح آرایشیافتگی در مرحله ریسندگی، الیاف را مطابق زیر طبقه بندی میکنند که این اختصارات در سطح بین المللی پذیرفته شده است: LOY، MOY، POY، HOY، FOY، یعنی به ترتیب الیاف با آرایش یافتگی کم، متوسط، بخشی، زیاد و نخ کاملا آرایشیافته. اصطلاح FDY نیز برای نخ کاملا کشیده شده پس از مرحله کششدهی بهکار برده میشود.

مطلب مفید مقدمه ای بر الیاف پلی بوتیلن ترفتالات (PBT) را از دست ندهید

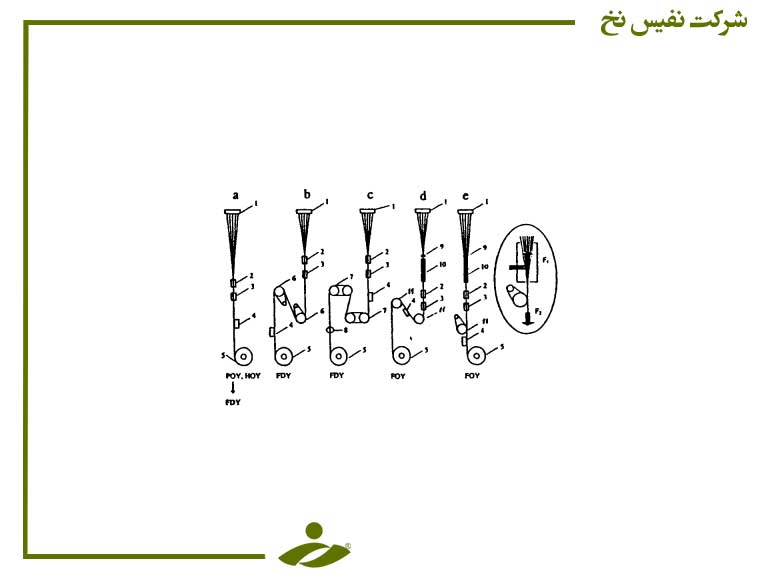

در شرایط همدما (ایزوترمال) دو پارامتر افزایش نسبت کشش و ایجاد تنش بیشتر و نیز افزایش سرعت ریسندگی، بر ویژگیهای ساختاری نخ اثرات کاملا متفاوت ایجاد میکنند: در فرآیند اعمال کشش مناطق بلوری و مناطق آمورف (بینظم) بهصورت آرایشیافته ایجاد میشوند در حالیکه در سرعتهای ریسندگی بالاتر از 4000 متر بر دقیقه، ساختار بلوری جهتدار با مناطق آمورف نامرتب تشکیل میشود. شماتیک مربوط به مراحل تولید انواع نخ های پلیاستر در شکل زیر ارائه شده است:

شماتیک مربوط به مراحل تولید انواع گوناگون الیاف پلیاستر

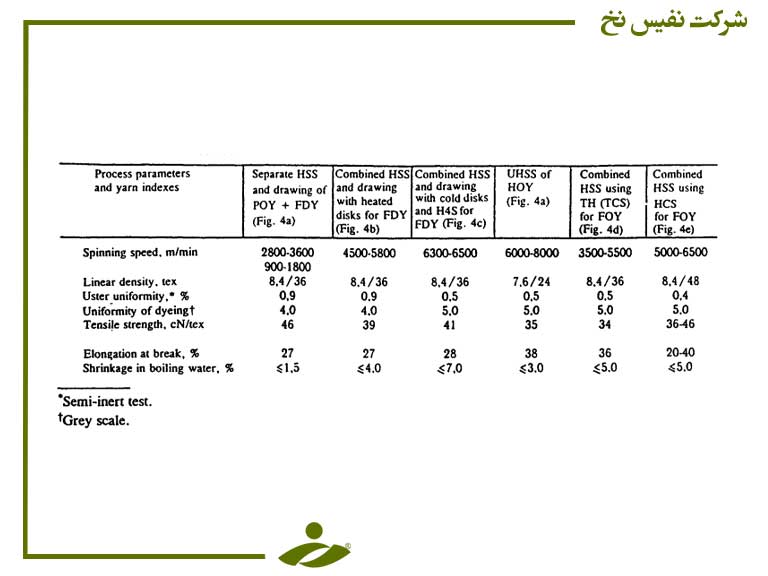

لازم به توضیح است که ایجاد استحکام در الیاف بدون ایجاد تعدد در مناطق کشش غیر ممکن خواهد بود. بنابراین به عنوان یک نتیجهگیری میتوان گفت برای ایجاد حداکثر استحکام، آرایشیافتگی اصلی باید در ناحیه کشش برای الیاف ایجاد گردد. برخی از اطلاعات مربوط به خواص انواع نخهای پلیاستر در جدول ذیل ارائه شده است.

مشخصات نخهای متداول PET

با توجه به زمان استراحت زنجیرههای پلیمری و ویژگیهای اتصال شبکهای در پلیاتیلنترفتالات (PET)، اعمال کشش در چند مرحله و افزایش متوالی نسبت کشش به همراه اعمال دما، اثر بسزایی در افزایش استحکام الیاف دارد. این رویکرد به طور کلی پذیرفته شده است و در تولید تمام الیاف PET بهصورت گسترده استفاده میشود. به عنوان مثال، برای تولید مونوفیلامت با استحکام بالا و یا الیاف صنعتی، کشش در 2 تا 3 مرحله اعمال میشود.

جهت ایجاد استحکام بالا برای الیاف، ماشینهای کشش و ریسندگی با امکان اعمال کشش «داغ» در چند مرحله استفاده میشود. برای منسوجاتی که میزان استحکام متوسط مورد نیاز است، میتوان از نخهای تولید شده در سیستم ریسندگی با سرعت بالا (HSS) بهره گرفت. فرآیندهای HSS با ایجاد آرایشیافتگی همزمان بدون تعدد واحدهای اعمال کشش منجر به تولید نخ HOY و FOY میشود که با ترکیبهای گوناگون از پارامترهای فرآیند تولید میتوان به محصولات متفاوت نیز دست یافت.

از جمله ناکارآمدیهای تکنولوژی در سیستم HSS ، میتوان به این مورد اشاره کرد که برای تنظیم استحکام تنها میتوان از دو پارامتر تغییر در سرعت ریسندگی و تعداد فیلامنتها بهره گرفت. در ریسندگی با سرعت بالا، آرایشیافتگی به دلیل نیروی اصطکاک و نیروی درون زنجیرهای ایجاد میشود. افزایش درجه آرایشیافتگی بر حسب افزایش سرعت ریسندگی دارای حد بهینه میباشد و برای سرعتهای بالاتر از 7000 متر بر دقیقه، روند افزایش آرایشیافتگی متوقف میشود.

نخ HOY حاصل فرآیند ریسندگی با سرعت بالا است و دارای ویژگی ازدیاد طول زیاد و جمعشدگی پایین است که در اصل وجه تمایز نخ HOY از FDY مربوط به میزان ازدیادطول آن است.

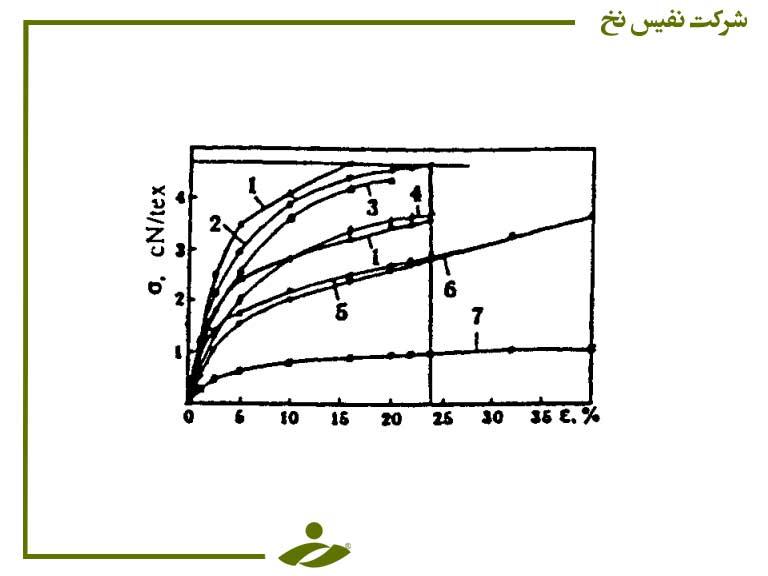

نمودار تنش- کرنش برای الیاف PET تولیدشده به روشهای گوناگون: 1- FOY 2- HSS و کشش جداگانه FDY 3-تلفیق HSS و کشش با دیسکهای داغ FDY 4- FDY 5- FOY 6- HOY 7- POY

نمودار تنش- کرنش برای انواع نخ ها و نیز محصول سیستم ریسندگی با سرعت (HSS)، در شکل فوق نشان داده شده است. به طور کلی هرچه کشش اعمال شده در مسیر فرآیند ریسندگی بیشتر باشد، استحکام بالاتر است و نیز استحکام بالاتر منجر به ازدیاد طول و درصد جمعشدگی کمتر میشود. همچنین با اعمال دو مرحله کشش میتوان استحکام فیلامنتهای پلیاستر را تاحد 8/7 در مقایسه با حالت معمول (5/4 تا 4) افزایش داد. نسبتهای کشش زیاد منجر به استحکام بالا، ازدیاد طول و درصد جمع شدگی کم میگردد.

بر مبنای آنچه توضیح داده شد، افزایش نسبت کشش اعمالی در سیستم ریسندگی، منجر به تولید نخهایی با ازدیاد طول و درصد جمعشدگی کمتر و نیز استحکام بیشتر میگردد. به منظور بررسی دقیقتر ساختار نخهای HOY میتوان خواص فیزیکی این نوع نخ را با نخهای FDY مقایسه نمود. نتایج حاصل از مقایسه خصوصیات الیاف FDY و HOY به شرح زیر میباشد:

راجع به الیاف پلی استر بیشتر بدانید

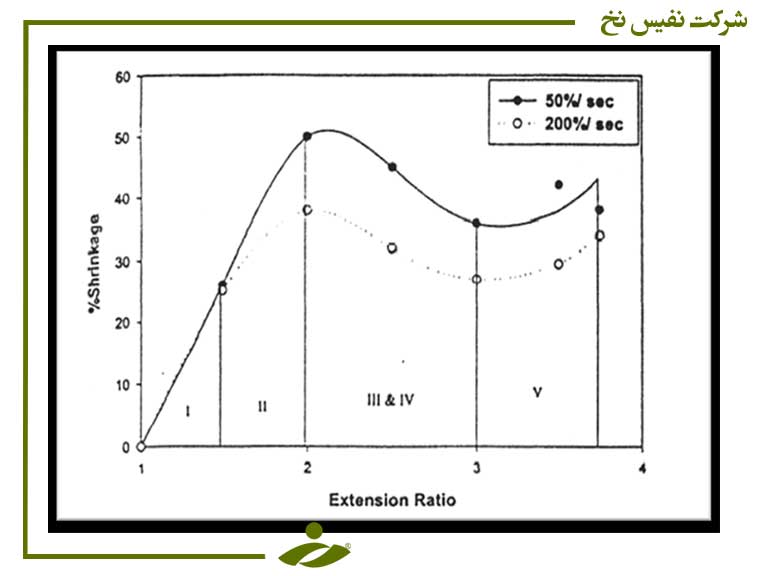

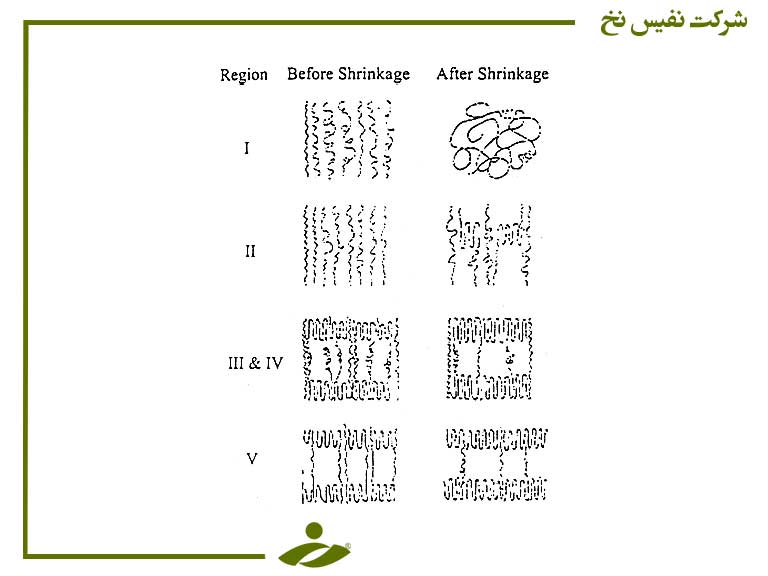

جمعشدگی حرارتی یک خصوصیت مهم و رایج برای الیاف مصنوعی بر پایه مواد پلیمری مانند پلیاتیلنترفتالات (PET) است. مقاومت در برابر جمعشدگی با افزایش نسبت بخش بلوری، افزایش مییابد. این موضوع را میتوان با میزان آرایشیافتگی ایجاد شده و همچنین تاریخچه عملیات حرارتی اعمال شده هنگام آمادهسازی پلیمر، مرتبط دانست. بنابراین جهتگیری نواحی آمورف و درجه بلورینگی در فرآیند جمعشدگی اهمیت زیادی دارد. به طور کلی مطابق نمودار نشان داده شده در شکل 3، رفتار جمعشدگی الیاف پلیاستر در برابر نسبت کشش را میتوان به پنج منطقه تفکیک کرد. جمعشدگی در ابتدا با نسبت کشش افزایش مییابد، سپس با افزایش نسبت کشش از حدی بیشتر، دچار کاهش شده و به حداقل میرسد و در نهایت دوباره روند افزایشی پیدا میکند

نمودار درصد جمعشدگی در برابر نسبت کشش، جهت الیاف پلیاستر در دمای 100 °C

با مشاهده این نمودار و توجه به این نکته که در تولید هر دو نمونه نخهای HOY و FDY نسبت کشش کمتر از 2 انتخاب میگردد، بررسی درصد جمعشدگی مربوط به نواحی اول و دوم نمودار فوق میباشد. نکته قابل توجه این است که در تولید نخهای FDY نسبت کشش بیشتر از این نسبت، در فرآیند تولید نخهای HOY میباشد، با این توضیحات میتوان نتیجه گرفت که افزایش میزان جمعشدگی حرارتی برای نخهای FDY منطبق با رفتار گزارش شده است که در ادامه به توجیه این اتفاق و وضعیت تغییر در نواحی بلوری و آمورف پرداخته میشود.

پارامتری تحت عنوان بلورینگی ناشی از ایجاد کشش یا SIC (Strain Induced Crystallization) منجر به توسعه بخشهای آمورف و بلوری میشود. در حالت عادی زنجیرههای پلیمری ترجیح میدهند به تصادفیترین حالت ممکن که دارای حداکثر آنتروپی (بینظمی) است، قرار بگیرند. جمعشدگی حرارتی بر اثر بهمریختن آرایشیافتگی در مناطق آمورف و پیکربندی زنجیرهها به حالت تصادفی رخمیدهد. مکانیزمهای مختلف مولکولی برای توجیه جمعشدگی حرارتی پلیمر ارائه شده است، از جمله اینکه گرهخوردگی تنگاتنگ زنجیرهها طی فرآیند اعمال کشش سبب افزایش استحکام و بروز رفتارر جمعشدگی حرارتی میباشد. در یک بررسی از نمونه الیاف با درصد بلورینگی زیاد، برای بررسی رفتار جمعشدگی حرارتی استفاده شده است.

بیشتر بدانید: انواع نخ در صنعت نساجی

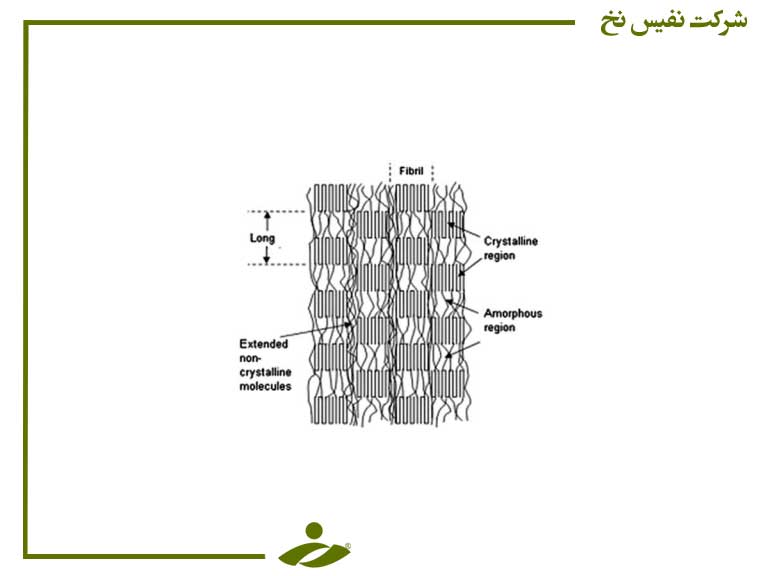

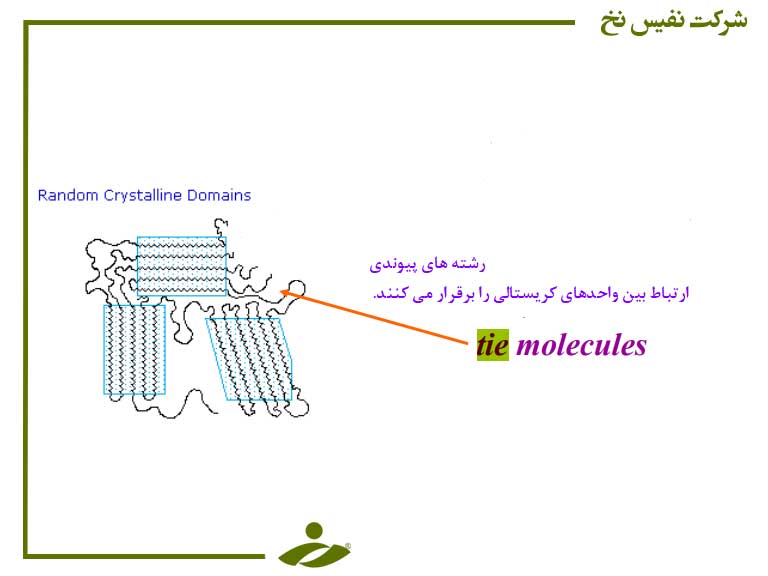

در این الیاف دو نوع ناحیه آمورف شناسایی گردید که در رفتار جمعشدگی موثر هستند. یکی نواحی آمورف حدفاصل واحدهای بلوری در ساختار میکروفیبریلها (رشتههای پیوندی) و دیگری نواحی آمورف جداکننده بین میکروفیبریلها. در مورد درجات پایین جمعشدگی، مکانیزم تعیین کننده مربوط به جمعشدگی نواحی آمورف بین فیبریلهاست درحالیکه در درجات بالاتر، جمعشدگی مربوط به هردو عامل جابجایی فیبریلها و نواحی درون فیبریلها میباشد.

واحدهای موجود در نخ کشیده شده

شماتیکی از الف) واحدهای موجود در نخ کشیده شده ب) واحدهای بلوری و رشته های پیوندی

تعدادی از بررسیها نیز اثر شرایط عملیات بر رفتار جمعشدگی را مورد مطالعه قرار دادهاند و دو عامل میزان و نرخ اعمال کشش را در این موضوع موثر دانستهاند. مطالعات نشان دادهاند که با افزایش نسبت کشش تا حد 2%، جمعشدگی روند افزایشی خواهد داشت. هنگامی که زنجیرها در معرض دماهای بالاتر از دمای انتقال شیشهای قرار میگیرند، سعی میکنند با جمع شدن به حالت اولیه خود، برگردند. برای مقادیر بالاتر کشش، مقدار قابل توجهی چینخوردگی در زنجیرهها و در نتیجه آن میزان بلورینگی بیشتر وجود دارد و جمعشدگی تابعی از میزان بلورینگی زنجیرها و همچنین نواحی آمورف در زنجیره مولکولی است.

پژوهشها نشان میدهد که در نسبت های کشش زیر 5/1 افزایش درصد بلورینگی قابل توجه نیست اما در نسبت های کشش 2 و بالاتر از آن، میزان افزایش بلورها پس از جمعشدگی قابل توجه است. برخی از منابع، شکل و ابعاد بلورها را نیز در رفتار جمعشدگی موثر دانستهاند و شکلگیری بلورها نیز با پارامتر زمان و دما در ارتباط است. به این نکته باید اشاره شود که واحدهای زنجیرهی الیاف در نواحی آمورف میتوانند مستقل از جابهجایی بلورهای مجاور درون میکروفیبریل، حرکت کرده و مرتب شوند.

شماتیکی از ساختارهای زنجیرهای، قبل و بعد از جمعشدگی حرارتی، در شکل 5 نشان داده شده است. چنانچه در این شکل مشخص است، تغییرات مولکولی در پنج منطقه صورت میگیرد که میتواند به این صورت توجیه گردد: در منطقه اول کشش، منجر به آرایشیافتگی در نواحی آمورف بدون هیچگونه توسعه در نواحی بلوری میشود. در منطقه دوم، مکانیسم جمعشدگی همانند منطقه اول است با این تفاوت که مولکولهای بخش رشتههای پیوندی (در شکل 4 نشان داده شده است)، بهواسطه ایجاد تاخوردگیها در وضعیت شکلگیری بلورهای جدید قرار میگیرند و بلورهای جدید را شکل میدهند که افزایش میزان بلورینگی برای نمونههای جمعشده این نظریه را تصدیق میکند.

برای اطلاع بیشتر از کلیاتی پیرامون تاثیر حرارت بر الیاف پلی استر کلیک کنید

در مناطق سوم و چهارم مکانیسم جمعشدگی متفاوت است و مربوط به تغییر شکل از حالت گسترده زنجیره به شکل چین خورده میباشد. رشتههای پیوندی در زنجیرهها، پس از جمعشدگی، دچار افت کرنش شده و سپس در فاز بلوری گنجانیده میشوند در نتیجه افزایش بلورینگی در نمونههای جمعشده مشاهده میشود. در منطقه پنجم، مولکولهای کشیده شده در ناحیه آمورف، نقش مهمی در مکانیزم جمعشدگی ایفا میکنند. جمعشدگی در این ناحیه توسط جمعشدگی در بخش رشتههای پیوندی و همچنین نواحی غیربلوری صورت میگیرد. وارد شدن بخشهایی از مناطق آمورف به قسمت بلوری منجر به افزایش درصد بلورینگی میشود

شماتیک از ساختارهای زنجیره ای، قبل و بعد از جمعشدگی حرارتی

فرآیندهای HSS یا ریسندگی با سرعت بالا با ایجاد آرایشیافتگی همزمان بدون تفکیک تعداد واحدهای اعمال کشش، منجر به تولید نخ HOY و FOY میشود که با ترکیبهای گوناگون از پارامترهای تولید میتوان به محصولات متفاوتی نیز دست یافت. نخ HOY حاصل فرآیند ریسندگی با سرعت بالا است و دارای ویژگی ازدیادطول زیاد و جمعشدگی پایین است که وجه تمایز نخ HOY از FDY مربوط به میزان ازدیادطول آن است.

درصد جمعشدگی با وضعیت جهتگیری مناطق آمورف و درصد بلورینگی ایجاد شده در نمونه PET تعیین میشود. با افزایش سرعت کشش، جمعشدگی برای این پلیمر کاهش مییابد. سرعت کشش بالاتر، روند استراحت زنجیرهها را به حداقل میرساند و منجر به توسعه نواحی بلوری پایدارتر از نظر ابعادی میشود (به سبب افزایش بلورینگی ناشی از کرنش) و مانع از جمعشدگی میشود. درصد بلورینگی، ضریب شکست مضاعف و جهت گیری نواحی آمورف با افزایش نسبت کشش و سرعت کشش، افزایش مییابد. به طور کلی جمعشدگی عمدتا از بینظمی زنجیرهها در نواحی آمورف ناشی میشود.

میزان کشش اعمال شده در فرآیند تولید هر دو نخ FDY و HOY کمتر از 2% میباشد. بنابراین در مقایسه با یکدیگر، میزان رشد بلورینگی در این دو نخ چندان قابل توجه نیست. بنابراین توجیه رفتار جمعشدگی حرارتی برای این دو نوع نخ مربوط به بخشهای آمورف میباشد. در این شرایط با افزایش نسبت کشش میزان جمعشدگی نیز افزایش مییابد، از این رو درصد جمعشدگی حرارتی در نخ FDY به سبب نسبت کشش بالاتر، بیشتر از نخ HOY میباشد. همچنین به سبب نسبت کشش بالاتر، نخهای FDY دارای استحکام بیشتر و ازیاد طول کمتر نسبت به نخهای HOY میباشند.

منابع و مراجع

E. Geller, Status and Prospects for Development of Polyester Fibre and Yarn Production Technology, Fibre Chemistry, Vol. 38, No. 4, 2006.

E. Geller, High-Speed Spinning and Orientational Strengthening of Polyester Fibres Analysis and Prospects for Development. A Review, Fibre Chemistry, Vol 29. No. 6. 1997.

Enhancing tensile properties (yarn strength) of Polyester filament drawn yarn, International Journal on Textile Engineering and Processes, Vol. 3, No. 3, 2017.

Ribnick, H.D. Weigmann, L. Rebenfeld, Interactions of Nonaqueous Solvents with Textile Fiber Part II: Isothermal Shrinkage Kinetics of a Polyester Yarn, Textile Research Jornal, Vol. 43, No. 3, 1973.

K. Samui, M. P. Prakasan, C. Ramesh, D. Chakrabarty, R. Mukhopadhyay, Structure–property relationship of different types of polyester industrial yarns, The Journal of The Textile Institute, Vol. 104, No. 1, 2013.

K. Tyagi, Advances in yarn spinning technology, Chapter 5: Yarn structure and properties from different spinning techniques, Woodhead Publishing Limited, 2010.

شماره تماس خود را وارد کنید و همکاران ما در اسرع وقت با شما تماس خواهند گرفت

نظرات کاربران