منسوجات بیبافت (Non-woven fabrics) نوعی از پارچهها هستند که از الیاف کوتاه و …

اثرات تثبیت حرارتی بر خواص نخ های تکسچره شده

در این مقاله از نفیس نخ اثرات تثبیت حرارتی بر خواص نخ های تکسچره شده را بررسی میکنیم.

طی سالهای اخیر و با افزایش تنوع سفارشات برای الیاف مصنوعی ترموپلاستیک از جمله پلی استر، بهبود و یا تغییر خواص نخ های مختلف فیلامنتی از جمله نخ های تکسچره شده یکی از اهداف و تلاش های محققان در زمینه الیاف مصنوعی بوده است. تثبیت حرارتی به معنی به هم ریختن نظم و ساختار کریستالی و اتصالات مختلف قطبی و یا هیدروژنی بین زنجیر های مولکولی، و ایجاد و تثبیت آن در شرایط جدید به کمک حرارت است. در راحتی پوشش منسوجات، وجود حالت پفکی در الیاف سبب بهبود خواص زیر دست، نرمی و حس لطافت بیشتر می شود. همچنین تنظیم شرایط تکسچره نمودن نخ های فیلامنتی مختلف از جمله پلی استر، نایلون، پلی پروپیلن، و حتی ترکیب این نخ ها با الیاف غیر ترموپلاستیک روش بسیار مهمی در ایجاد خواص ویژه کاربردی در نخ نهایی و یا تولید نخ هایی با خواص ویژه است. از جمله این تغییرات در خواص را میتوان با تغییر پارامترهای اصلی فرآیند تولید از جمله حرارت و کشش در فرآیند تولید ایجاد نمود که منجر به تغییر خواص استحکامی و رفتار تجعد و یا فرخوردگی میگردد. استحکام و نیز فرخوردگی در الیاف پلی استر وابسته به کشش و حرارت است. در این مقاله از نفیس نخ همراه ما باشید تا به بررسی اثرات تثبیت حرارتی بر خواص نخ های تکسچره شده بپردازیم. تهیه و تنظیم: الهام محمدی

اعمال حرارت ثانوی به صورت کنترل شده پس از تولید نخ های تکسچره، یکی از روش های تثبیت شکل و بهبود خواص کاربردی این نخ ها می باشد. استحکام و ازدیاد طول در نخ های فیلامنتی وابستگی زیادی به بلورینگی ساختاری مولکولی نخ دارد. فرآیند حرارت دهی به نخ POY سبب افزایش نرم شدن و فرآیند کشش سبب افزایش آرایش یافتگی زنجیرها در جهت طول میگردد. بلورینگی منجر به افزایش استحکام و کاهش ازیاد طول الیاف میگردد. زیرا مناطق کریستالی بیشتر به معنی امکان تحرک کمتر زنجیرهای مولکولی است. در یکی از تحقیقات انجام شده، مقایسه اندازه حلقه ها و نیز میزان آبرفت یا جمع شدگی در آب داغ، بین نخ های POY و نخ های DTY که در شرایط یکسانی تحت فرآیند تکسچره کردن قرار گرفت و سپس تثبیت حرارتی در شرایط مختلف اعمال شد، انجام پذیرفت.

میزان افزایش طول در شرایط تحت کشش در دماهای بالاتر بیشتر بوده و این مقدار برای نخ های POY مقدار بالاتری نسبت به نخ های DTY نشان میدهد. همچنین درصد جمع شدگی حلقه ها در نخهای DTY نسب به POY با افزایش دما کمتر است. به طور کلی چنانچه فرآیند بدون کشش انجام شود یعنی نخ پلی استر به صورت تغذیه اضافه تحت حرارت قرار گیرد، مقدار جمع شدگی نخ بیشتر خواهد بود، که منجر به پفکی تر شدن و افزایش مشهود نمره میگردد. استحکام کششی نخ های عمل شده با حرارت در حدود 180 تا 195 درجه سانتیگراد نیز افزایش نشان میدهد. افزایش مناطق بلورینه و کاهش درصد مناطق آمورف میتواند دلیل این افزایش استحکام باشد.

بیشتر بخوانید: اثر حرارت بر ساختار و خواص الیاف

با توجه به اینکه نخ های پلی استر پس از تبدیل به منسوج تا محصول نهایی، در شرایط حرارتی مختلفی در فرآیند های شستشو، رنگرزی، تکمیل و دوخت و دوز و اتوکشی، قرار میگیرند، این اعمال حرارت و یا تثبیت حرارتی به یکنواختی و پایداری حرارتی محصول کمک نموده و فرآیند ها از اطمینان بیشتری برخوردار خواهد بود. به عنوان مثال قبل از فرآیند رنگرزی پلی استر در دمای بالا (HT) بهتر است نخ و یا پارچه در دمای حدود 180 تا 200 درجه سانتیگراد، تثبیت حرارتی گردد تا رنگرزی یکنواخت و مناسبتری حاصل شود.

برای اطلاع بیشتر کلیک کنید: کلیاتی پیرامون تاثیر حرارت بر الیاف پلی استر

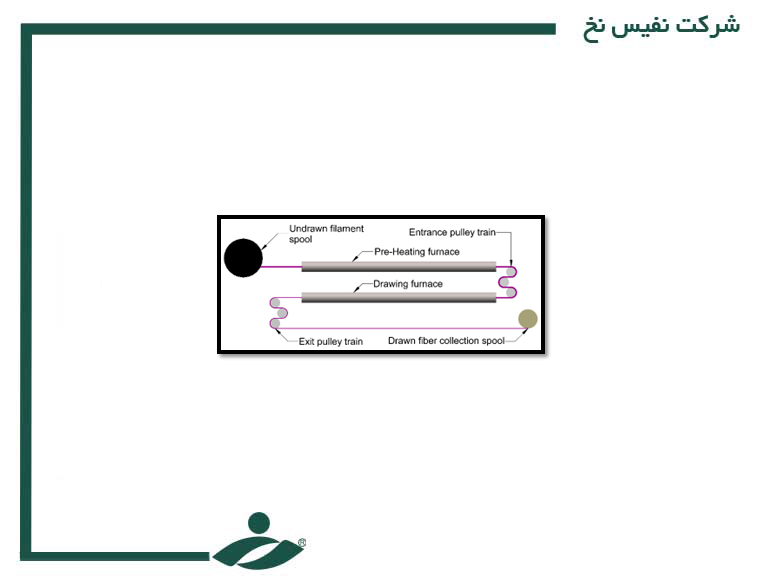

حرارت اعمال شده به نخ و یا پارچه حاوی الیاف ترموپلاستیک می تواند به صورت گرمای خشک و یا بخار آب، و به کمک سطوح تماسی مستقیم و یا روش جریان هوای داغ باشد. با توجه به نوع و ساختار شیمیایی و ویژگی های مولکولی الیاف و نخ مورد نظر، دمای تثبیت حرارتی باید در محدوده ی بالاتر از دمای انتقال شیشه ای و کمتر از دمای ذوب آن باشد. در شکل زیر یک نمونه از سیستم تثبیت حرارتی نخ های تکسچره نشان داده شده است که شامل بخش های اصلی اعمال حرارت، کشش نخ و سرد شدن نخ میباشد.

سیستم تثبیت حرارتی نخ های تکسچره

سیستم تثبیت حرارتی نخ های تکسچره

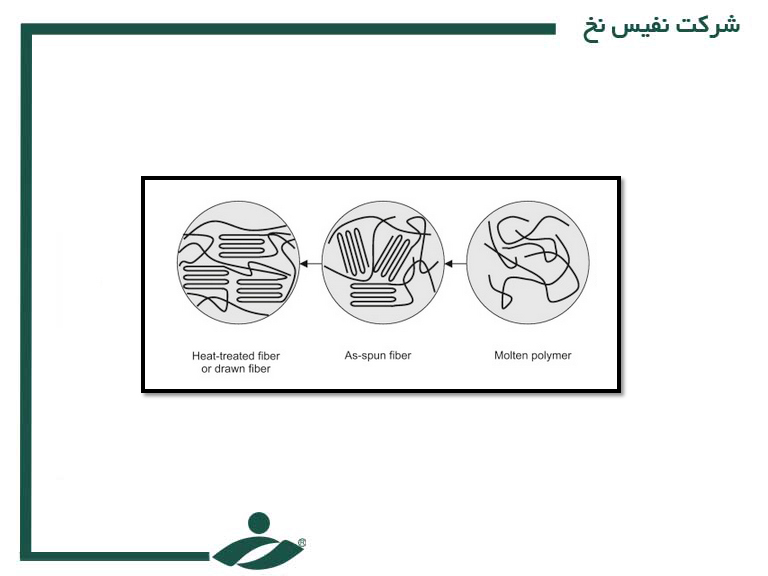

در این شرایط پیوندهای بین زنجیری در ساختار زنجیرهای مولکولی شروع به شکستن نموده و امکان سرخوردن و جابجایی زنجیرها به صورت محدود وجود دارد که معمولا با افزایش درصد کریستالی در ساختار و نیز افزایش آرایش و نظم زنجیر ها در جهت طول الیاف خواهد بود. این تغییرات ساختاری در شکل زیر نشان داده شده است:

پیوندهای بین زنجیری در ساختار زنجیرهای مولکولی شروع به شکستن نموده و امکان سرخوردن و جابجایی زنجیرها به صورت محدود وجود دارد که معمولا با افزایش درصد کریستالی در ساختار و نیز افزایش آرایش و نظم زنجیر ها در جهت طول الیاف خواهد بود.

مراجع

Besler, N., Gloy, Y. S., & Gries, T. (2016, July). Analysis of the heat setting process. In IOP Conference Series: Materials Science and Engineering (Vol. 141, No. 1, p. 012018). IOP Publishing.

Bhadane, R., Patil, N., & Turukmane, R. (2020). Effect of heater settings on the textured yarn properties. Man-Made Textiles in India, 48(3).

Mathur, M. R., Shukla, S. R., & Sawant, P. B. (1996). Heat Setting of Poly (butylene terephthalate). Polymer journal, 28(3), 189-192.

شماره تماس خود را وارد کنید و همکاران ما در اسرع وقت با شما تماس خواهند گرفت

نظرات کاربران